مقدمه از ساخت قالب های تزریقی

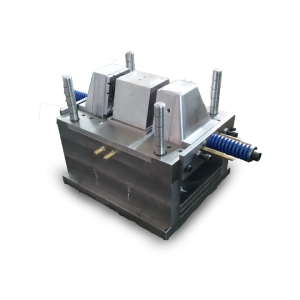

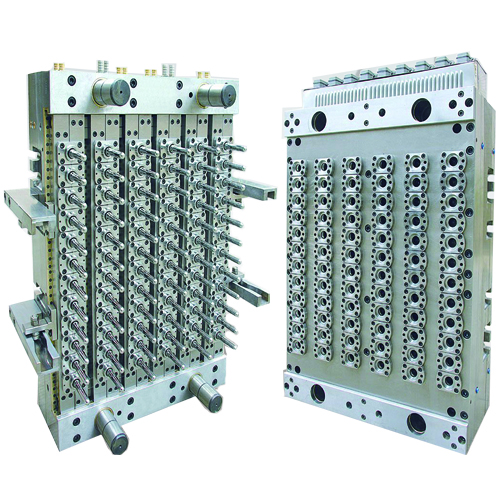

ساخت قالب های تزریقی یک مجموعه ای منظم از تعدادی صفحات است که فضای خالی را برای شکل دادن به قطعه مطلوب ، با هدف تولید قطعات پلاستیکی در تیراژ بالا ایجاد میکند.

قالب های تزریقی نوعی از قالب می باشند که این نوع از قالب ها از پر کابرد ترین قالب های موجود در دنیا و رایج ترین روشهای تولید قطعات پلاستیک هستند که به دلیل نوع استفاده محصول بعضا می بایست از زیبایی و کیفیت سطح بالایی برخوردار باشند.

کاربرد قالب های تزریقی

از جمله کاربرد های ساخت قالب های تزریقی: بدنه تلوزیونها، مانیتورها، دستگاه پخش کنندهDVDوCDها، عینکها، مسواکها، قطعات خودرو و بسیاری قطعات دیگر هستند که با این روش ساخته میشوند.

بر اساس نوع پروسه قالب های تزریقی به ۷ گروه زیر تقسیم بندی شده اند:

Reaction injection molding

Liquid injection molding

Gas assist injection molding

Co-injection molding

۲-Shot Injection Molding

Fusible core injection molding

Rapid injection molding

شیوه ی ساخت قالب های تزریقی

ساخت قالب های تزریقی را میتوان برای همه ترموپلاستها به جز پلی تترافلوروتین (PTFE)، پلیایمید، بعضی پلی استرهای آروماتیک و بعضی پلاستیکهای خاص دیگر به کاربرد.

ماشینهای قالبگیری تزریقی (IMM) خاص ترموستها را میتوان برای ساخت قطعاتی از جنس فنولیک، ملامین، اپوکسی، سیلیکون، پلیاستر و الاستومرها استفاده کرد.

در ساخت قالب های تزریقی همه این مواد، گرمای کافی به دانههای پلاستیکی اعمال میشود تا بتوانند درون قالب و گذرگاههای آن جاری شوند. پس این ماده به درون یک قالب بسته با فشار تزریق می شود تا همه حفره قالب را پر کرده و فرم مورد نظر را به خود بگیرد. پس از سرد شدن ماده و انجماد کامل آن، قالب باز شده و پیشنهاد بیرون انداز، قطعه کار پلاستیکی را از قالب خارج می کنند. ترموپلاستیک ها به روش های گوناگونی شکل و فرم داده می شوند از قبیل :(injection molding, extrusion, Thermoforming).

عملکرد ماشین های تزریق

ماشین های تزریق به صورت افقی و عمودی ساخته می شوند که نشان دهنده جهت باز و بسته شدن قالب می باشد. در ماشین های تزریق افقی پس از باز شدن قالب قطعه کار به پایین می افتد و از طریق یک کانال یا نوار نقاله از ماشین خارج می شود. در ماشینهای تزریق عمودی این اتفاق نمی افتد. معمولا از ماشین های تزریق عمودی برای کاشت قطعات فلزی در ماده پلاستیکی استفاده می شود .

ماشین های تزریق عمودی فضای کمتری نسبت به ماشینهای افقی اشغال می کنند و با توجه به چند ایستگاهی بودن قالب آنها، هزینه استهلاک قالب در آنها پایین تر است.

در ماشین های تزریق پلاستیک که برای ساخت قالب پلاستیک هم به کار می روند،سه قسمت مهم وجود دارد: واحد تزریق (Injection unit)، مجموعه قالب( mold Assembly) و واحد قفل کننده قالب( Clamping unit ).

واحد تزریق (Injection unit) :

وظیفه این واحد، ذوب کردن پلاستیک و تزریق آن به داخل قالب است. در این واحد قطعاتی از قبیل قیف تغذیه، پوسته مارپیچ، در وپوشش انتهایی پوسته، نازل، مارپیچ، شیر یک طرفه، نوارهای گرم کننده ، موتور گردش مارپیچ و سیلندر هیدرولیکی برای حرکت رفت و برگشتی مارپیچ تعبیه شده است. سیستم کنترل ماشین می تواند حرارت اعمالی به پلاستیک، زمان گردش و حرکات رفت و برگشتی مارپیچ را کنترل کند. عملکرد میله مارپیچ، تعیین کننده، سرعت و بازدهی ذوب کردن دانه های پلاستیکی می باشد .

واحد قفل کنند قالب ( Clamping unit) :

وظیفه این واحد باز کردن و بستن قالب و همچنین بیرون انداختن Ejecting قطعه کار از قالب است. دو روش رایج برای تامین نیروی قفل کننده قالب، استفاده از نیروی هیدرولیک به صورت مستقیم و یا استفاده از یک مکانیزم قفل کننده زانویی Toggle با محرکه هیدولیکی می باشد .

مشخصات ماشین های تزریق

ماشین های ساخت قالب های تزریقی را می توان با ویژگی مهم برای هر ماشین که نشان دهنده قابلیت های آن می باشد، عبارتند از ظرفیت تزریق(Shot size)و تناژ قفل کردن قالب (Clamping tonnage).

ظرفیت تزریق (Size Shot) :

ظرفیت تزریق عبارت است از حداکثر مقدار مواد پلاستیکی که ماشین می تواند در هر سیکل به داخل قالب تزریق کند با توجه به اینکه چگالی پلاستیک ها مختلف با هم تفاوت دارد باید یک استاندارد برای مقایسه تعریف شود. پلی استایرین به عنوان پلاستیک استاندارد برای این ارزیابی پذیرفته شده است. ماشین های تزریق خیلی کوچک آزمایشگاهی ممکن است ظرفیتی معادل حداکثر۲۰ گرم داشته و بعضی ماشین های تزریق بزرگ نیز می توانند در هر سیکل بیش از ۶ کیلو گرم داشته باشند.

تناژقفل کردن قالب (Clamping tonnage ) :

تناژ قفل کردن، حداکثر نیرویی است که ماشین می تواند به قالب وارد کند. از نظر تناژ می تواند ماشین های تزریق را به سه گروه کوچک، متوسط و بزرگ دسته بندی کرد. در ماشین های کوچک تناژ، قفل کردن حداکثر ۹۹ tons است. تناژ ماشینهای متوسط۱۰۰-۲۰۰۰و تناژ ماشین های تزریق بزرگ بالاتر از ۲۰۰۰ tons است. ماشینهای تزریق بزرگ که به صورت استاندارد ساخته می شوند. ممکن است تناژی معادل ۱۰۰۰۰ tonsنیز داشته باشد .

گروه صنعتی سالید متخصص در ساخت قالب پلاستیک،ساخت قالب های تزریقی،ساخت قالب تزریق پلاستیک،تولید قطعات صنعتی، تولید قطعات پلاستیک،نمونه سازی سریع و … می باشد و همچنین مرکز لیزر سالید آماده پذیرش انواع سفارشات برش لیزری فلزات، برش لیزری آلومینیوم،حکاکی لیزری فلزات،برش آلومینیوم،پانچ ورق و… است.