خدمات قالب سازی دایکاست

ریختهگری تحت فشار، یا قالب سازی دایکاست، به عنوان یکی از روشهای پرکاربرد در تولید قطعات فلزی در صنایع مختلف شناخته میشود. به عکس از روش قالب تزریق پلاستیک که برای تولید قطعات پلاستیک مورد استفاده قرار میگیرد، قالب دایکاست برای تولید قطعات فلزی به کار میرود. در این روش، فلز مذاب طبق اصول ریختهگری تحت فشار، پس از ذوب کامل، به داخل قالب تزریق میشود. سپس، با خنک شدن سریع، فلز از حالت مایع به حالت جامد تبدیل میشود.قالب تزریق آلومینیوم قالب دایکاست ساخت قالب دایکاست ساخت قطعه آلومینیومی قالبسازی دایکاست قالبساز دایکاست تولید قطعه آلومینیومی کارخانه دایکاست کارگاه دایکاست

استفاده از دایکاست در ساخت قطعات المینیومی به تناسب وزن کمتر قطعات تولیدی کمک میکند. با افزایش پیچیدگی قطعات، ساخت قالب دایکاست نیاز به تیم متخصص و تجربهدار دارد، که معمولاً هزینه ساخت آن را افزایش میدهد. در این روش، باید تنشهای مکانیکی و حرارتی در قطعات قالب محاسبه شود و از فولادی با مقاومت کافی به این تنشها استفاده شود تا از ترکخوردگی زودهنگام قطعات قالب جلوگیری شود.

دایکاست یا ریختهگری تحت فشار چیست؟

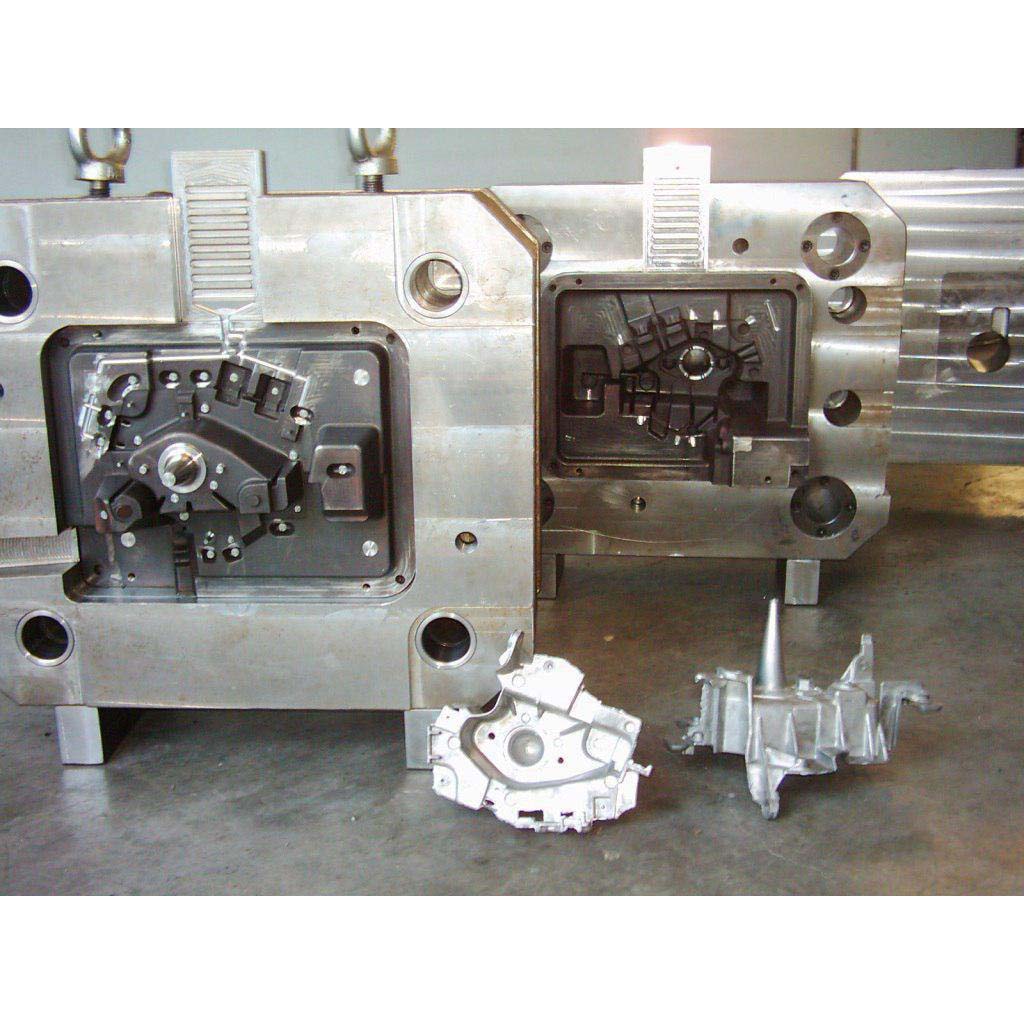

دایکاست به عنوان یک فرآیند ریختهگری تحت فشار، از یک قالب بسته برای تزریق فلز مذاب با فشار و دمای بالا به داخل آن استفاده میکند. سپس، فلز به سرعت خنک شده و قطعه سفت و سخت میشود تا بتواند از قالب خارج شود. این فرآیند با استفاده از تکنیک تولید محفظه سرد یا گرم که بر فشار بالا متکی است، فلز مذاب را با سرعت بالا به داخل قالب فولادی تزریق میکند. این فرآیند به تولید قطعاتی از فلزات غیرآهنی مانند روی، منیزیم، آلومینیوم، و مواد کامپوزیت میپردازد.

هزینه ساخت قالب دایکاست:

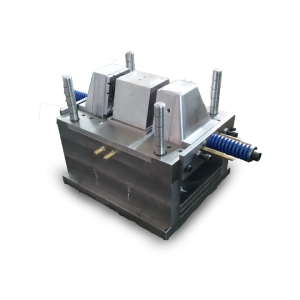

برای افزایش کارایی و طول عمر قالب دایکاست، از فولاد با کیفیت و مقاوم در برابر حرارت، یعنی فولاد گرم کار، باید استفاده شود. این نوع قالب از دو نیمه ثابت و متحرک ساخته میشود و در ماشینهای ریختهگری باید در دما و فشار مورد نیاز کار کند. هزینه ساخت این قالب بر اساس ویژگیهایی مانند اندازه، تعداد حفرهها، تعداد هسته یا اسلایدها، وزن قالب، نوع هندسی و پیچیدگی قطعه، پرداخت و آبکاری و نیز تصمیمات نهایی برای ساخت قالب دایکاست که بین مشتری و سازنده قالب مورد بحث قرار میگیرد، متغیر است.

انواع قالبهای ریختهگری:

انتخاب نوع قالب دایکاست بستگی به نیازهای کارفرما دارد و ممکن است به یکی از موارد زیر متکی باشد: اندازه قطعه برای ریختهگری، حجم قطعات مورد نیاز، کیفیت مورد نظر، یا قطعات مجموعهای.

خطوط جداسازی قطعات:

یکی از مهمترین مسائل در طراحی قالب دایکاست، تصمیمگیری در مورد نوع خط جدایی است که سطح تماس بین دو یا چند جزء را ایجاد میکند. این خط میتواند مستقیم یا شکسته باشد. انتخاب نوع خط جدایی معم ولاً، بستگی به عوامل مختلفی دارد از جمله اندازه، تحمل سطوح، و ویژگیهای هندسی قطعه. طراحی خط جدایی مستقیم به عنوان گزینه اقتصادیتر شناخته میشود؛ اما در برخی موارد، خط جدایی شکسته میتواند مقرون به صرفهتر باشد، زیرا در غیر این صورت ممکن است نیاز به ایجاد خطوط جدید باشد که هزینههای اضافی را ایجاد کند.

عواملی نظیر سفارش مشتری و الزامات اجباری مشتری نقش مهمی در تعیین نوع خط جدایی دارند. همچنین، هزینه ابزارآلات و تأثیر آن بر هزینههای کلی ساخت قالب نیز باید در نظر گرفته شود.قالب تزریق آلومینیوم قالب دایکاست ساخت قالب دایکاست ساخت قطعه آلومینیومی قالبسازی دایکاست قالبساز دایکاست تولید قطعه آلومینیومی کارخانه دایکاست کارگاه دایکاست

ماشینکاری و پرداخت:

بعد از تولید، بسیاری از قطعات نیازمند ماشینکاری و پرداخت هستند. بخشهایی از قطعه ممکن است نیاز به کارهای تکمیلی و ماشین کاری داشته باشند، و تأثیرات پرداخت نهایی بر روی ظاهر قطعه مشخص خواهد شد.

جریان فلز مذاب:

کیفیت تزریق فلز مذاب به محل ورودی قلب در فرآیند دایکاست بسیار حائز اهمیت است. طراحی واقعی ورودی قالب بر روی خط جدایی تأثیر دارد و میتواند به تعیین اینکه آیا قالب به درستی با فلز مذاب پر میشود یا خیر، کمک کند. همچنین، تحت فشار ریختهگری، مکانیزم تزریق میتواند جلوی جمع شدن قطعه در طول انجماد را بگیرد.

هستهها:

موقعیت هستهها (سوراخهای ایجاد شده در قطعه) محل قرارگیری خط جدایی را تعیین میکنند. طراح باید مکان هسته و ابعاد هر هسته را برای هر سوراخ در نظر بگیرد.

در کل، توجه به این موارد و انجام طراحی دقیق قالب دایکاست، به تولید قطعات با کیفیت و دقیق کمک میکند. این روش باعث تولید قطعات پیچیده با ساختار یکپارچه و ابعاد دقیق میشود و به آنها استحکام مناسبی اعطا میکند. دایکاست به عنوان یکی از روشهای محبوب در صنایع خودروسازی برای تولید قطعات مورد استفاده قرار میگیرد، و حداقل 60 درصد از قطعات تولیدی با این روش در این صنعت به کار میروند.قالب تزریق آلومینیوم قالب دایکاست ساخت قالب دایکاست ساخت قطعه آلومینیومی قالبسازی دایکاست قالبساز دایکاست تولید قطعه آلومینیومی کارخانه دایکاست کارگاه دایکاست

پرداخت نهایی روی قطعات تولیدی دایکاست:

کیفیت نهایی یک قطعه در فرآیند دایکاست به طور قابل ملاحظهای توسط پرداخت نهایی تعیین میشود. سطح پرداخت بسیار صیقلی باعث ایجاد یک سطح یکنواخت و زیبا بر روی قطعه میشود. اجزای مختلف قطعه ممکن است نیاز به سطوح بسیار صیقلی داشته باشند، در حالی که برخی دیگر به صورت معمولی پرداخت میشوند. به همین دلیل، طراحان و سازندگان قالب پرداختهای سطحی را از معمولی تا عالی تقسیمبندی میکنند.

فرایند و مراحل اجرای ریختهگری دایکاست:

در روش دایکاست، فرآیند ریختهگری از طریق پنج مرحله اصلی انجام میشود. در این فرآیند، ابتدا قالب آماده شده، سپس مواد مذاب به قالب تزریق شده و خنککاری انجام میگیرد. در نهایت، قالب باز شده و قطعه با برشکاری نهایی تکمیل میشود.

ویژگیهای بارز و ملاحظات قالب دایکاست:

ویژگیهایی که برای یک قطعه ریختهگری مورد نیاز است، پیچیدگی قالب را تعیین میکنند. هر چه سادهتر باشد، هزینه ابزار ریختهگری پایینتر است. مشتری باید به کلیت هزینههای ریختهگری نگاه کند و قالب دایکاست به مشتری کمک میکند تا علاوه بر قابلیت ریختهگری قطعه، تمام موارد مرتبط را نیز بررسی کند، حتی عملیات ثانویه که ممکن است مورد نیاز باشد.

آمادهسازی قالب ریخته گری تحت فشار:

در مرحله اولیه تولید قطعات با روش دایکاست یا ریخته گری تحت فشار، قطعات قالب آماده میشوند. این قطعات از دو بخش ثابت و متحرک تشکیل شدهاند که آمادهسازی قالب دایکاست شامل تمیزکاری، روانکاری و بستن قالب میشود. این مراحل اطمینان میدهند که قالب در حین تزریق مواد مذاب به درون قالب، بهطور ثابت بماند و هیچ جابجایی ایجاد نشود.

آمادهسازی سطوح داخلی قالب دایکاست:

با توجه به ابعاد قطعات، فرآیند آمادهسازی قالب تغییر میکند. هرچه ابعاد قالب بیشتر باشد، دقت و زمان لازم برای روانکاری و تمیزکاری آن بیشتر میشود. مهم است که خطوط خنککاری در قالب بهطور متناوب بهینهسازی شوند تا کیفیت نهایی قطعه حفظ شود.

نحوه تولید قالب دایکاست:

قالب دایکاست توسط ریختهگری تولید میشود و یکی از قسمتها شکل بیرونی قالب را تشکیل میدهد، در حالی که قسمت دیگر شکل داخلی قالب را تشکیل میدهد. از فولاد گرمکار برای تولید این قالب استفاده میشود تا در برابر حرارت و فشار مقاومت داشته باشد. این نوع قالب معمولاً گرانقیمت است، اما عمر طولانی دارد و میتواند تعداد زیادی از قطعات را تولید کند.قالب تزریق آلومینیوم قالب دایکاست ساخت قالب دایکاست ساخت قطعه آلومینیومی قالبسازی دایکاست قالبساز دایکاست تولید قطعه آلومینیومی کارخانه دایکاست کارگاه دایکاست

عوامل تاثیر گذار در کیفیت طراحی قالب دایکاست:

طراحی قالب دایکاست، توجه به عوامل مختلف ضروری است. استفاده از مواد اولیه با کیفیت بالا، گرمکردن قالب از قبل به منظور جلوگیری از تنش حرارتی، بهینهسازی خطوط خنککاری در قالب، داشتن دانش لازم برای عملیات روی سطح قالب و جلوگیری از خستگی حرارتی از جمله عوامل تاثیرگذار در بهبود کیفیت طراحی قالب دایکاست هستند. این اقدامات نه تنها باعث افزایش عمر قالب میشوند بلکه به تولید قطعات با کیفیت و استحکام بالا نیز کمک میکنند.

امروزه، بیشترین قطعات آلومینیومی ریز و مهم با استفاده از قالب دایکاست تولید میشوند. این قالبها در صنعت خودروسازی به عنوان یک ابزار کارآمد شناخته میشوند. علاوه بر قطعات آلومینیومی، از این نوع قالب میتوان برای تولید قطعات از فلزات سبک دیگر نیز استفاده کرد، که در صنعت مختلف کاربرد دارند.

در کل، قالب دایکاست با توجه به قابلیت تولید قطعات پیچیده و با کیفیت، از اهمیت ویژهای برخوردار است. این فرآیند نه تنها به تولید انواع قطعات کمک میکند بلکه با افزایش بهره وری و کاهش هزینهها نیز همراه است. توجه به جزئیات و بهینهسازی هر مرحله از فرآیند، از تأثیر مستقیم بر کیفیت نهایی تولیدات دایکاست است.

مزایای استفاده از قالب دایکاست بسیار گسترده و مهم هستند:

تولید قطعات با کیفیت بالا:

قالب دایکاست به دلیل فشار بالا و شرایط کنترل شده، قطعاتی با کیفیت بسیار بالا تولید میکند.

تولید با تیراژ بالا:

این روش به سرعت و با تیراژ بالا قطعات را تولید میکند، که به کارخانهها کمک میکند تا در زمان کمتر و با هزینه کمتر تولیدات خود را افزایش دهند.

عدم نیاز به سنگزنی:

در قطعات تولید شده با دایکاست، پلیسه و یا مواد زاید دیده نمیشود و نیازی به عملیات سنگزنی بر روی قطعات نیست.

کاهش هزینه تولید:

با استفاده از قالب دایکاست، هزینههای ماشینکاری نهایی کاهش مییابد و این به کلیه هزینههای تولید افزوده میشود.

سفارشیسازی ابعاد و اندازه:

قالبهای دایکاست به صورت سفارشی با ابعاد و اندازههای مختلف تولید میشوند، که این امکان را به تولید کنندگان میدهد تا با توجه به نیاز خود، قالب مورد نظر را سفارش دهند.

ماندگاری بالا:

قطعات تولید شده با استفاده از قالب دایکاست دارای ماندگاری بالا و طول عمر طولانی هستند.

کاهش ضایعات:

به دلیل دقت و کنترل بالای فرآیند، میزان ضایعات در تولید با دایکاست به حداقل ممکن میرسد.

در مورد ابعاد و اندازه قالب دایکاست نیز باید گفت که این ابعاد به صورت سفارشی و بر اساس نیازهای مشتری تعیین میشوند. وزن، ابعاد و اندازههای مختلفی برای قالبهای دایکاست در نظر گرفته میشود که به تولید قطعات متنوع و با کیفیت مناسب کمک میکند.قالب تزریق آلومینیوم قالب دایکاست ساخت قالب دایکاست ساخت قطعه آلومینیومی قالبسازی دایکاست قالبساز دایکاست تولید قطعه آلومینیومی کارخانه دایکاست کارگاه دایکاست

قالب دایکاست آلومینیوم:

قالبهای دایکاست معمولاً از آلومینیوم یا فلزات دیگر ساخته میشوند. از این نوع قالبها برای تولید قطعات فلزی استفاده میشود که امکان استفاده دوباره از آنها وجود دارد. فلزات مختلفی مانند آلومینیوم یا روی برای ساخت این قالبها به کار میروند. فلز ذوب شده به داخل قالب ریخته و پس از سرد شدن، قطعه نهایی از قالب خارج میشود. این قطعات آلومینیومی دارای عمر مفید طولانی بوده و برای مصارف مختلف قابل استفاده هستند.

ضخامت قطعههای تولید شده با این روش عموماً حدود 1.5 تا 15 میلیمتر است و این قطعات به هیچوجه دارای پلیسههای زائد نمیباشند.

طراحی قالب دایکاست:

طراحی قالب دایکاست یک مرحله حیاتی و حساس در فرآیند تولید است. این مرحله تأثیر زیادی بر شکل و ویژگیهای ظاهری قطعه نهایی دارد. با توجه به اهمیت این مرحله، وسواس و دقت در طراحی قالب دایکاست بسیار حیاتی است. در این روش، فلز ذوب شده تحت فشار بالا به داخل قالبهایی با خصوصیات خاص ریخته میشود. عواملی چون نوارها، شیب، ضخامت دیواره، دریچهها و شیارها در طراحی قالب میتوانند تأثیرگذار باشند و نقش مهمی در کیفیت نهایی قطعه ایفا کنند.قالب تزریق آلومینیوم قالب دایکاست ساخت قالب دایکاست ساخت قطعه آلومینیومی قالبسازی دایکاست قالبساز دایکاست تولید قطعه آلومینیومی کارخانه دایکاست کارگاه دایکاست

سخن پایانی:

در اوایل معرفی و استفاده از روش دایکاست، محدودیتهایی برای اعمال فشار به مواد مذاب وجود داشت. اما با پیشرفت تکنولوژی و افزایش قدرت ماشینآلات، روش دایکاست به عنوان یک روش باکیفیت و استاندارد به شهرت رسیده است. امروزه از قالبهای دایکاست به عنوان یکی از بهترین روشهای تولید قطعات با کیفیت و بازدهی بالا استفاده میشود. این روش تاثیر مهمی در افزایش سرعت تولید، کاهش هزینهها، افزایش راندمان، و کاهش ضایعات دارد.

در گروه صنعتی سالید، افتخار داریم که خدمات ساخت قالب دایکاست و خدمات مرتبط را ارائه دهیم. اگر سوالات یا نیاز به مشاوره دارید، با ما تماس بگیرید. همچنین، میتوانید به سایر خدمات ما نظیر ساخت قالب تزریق پلاستیک، قالب بادی، قالب سنبه ماتریس، و خدمات فرز CNC نیز مراجعه کنید.قالب تزریق آلومینیوم قالب دایکاست ساخت قالب دایکاست ساخت قطعه آلومینیومی قالبسازی دایکاست قالبساز دایکاست تولید قطعه آلومینیومی کارخانه دایکاست کارگاه دایکاست