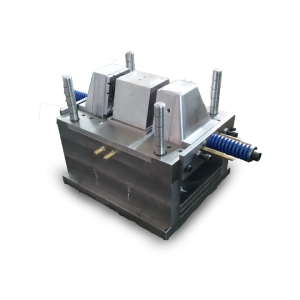

انتخاب دستگاه تزریق پلاستیک مناسب و سازگاری آن با قالب:

انتخاب دستگاه تزریق پلاستیک مناسب یکی از پنج عامل مهمی است که بر کیفیت نهایی قطعه تاثیر می گذارد. قالب و دستگاه باید با هم سازگار باشند و این موضوع اغلب نادیده گرفته می شود. معمولاً فقط دو مورد از پنج عامل ذکر شده در زیر در نظر گرفته می شود: آیا قالب از نظر فیزیکی با دستگاه سازگار است؟ و آیا تناژ دهانه کافی است؟ اما یکی از مهمترین عوامل میزان استفاده از ظرفیت تزریق دستگاه است. زمان ماندگاری مواد در سیلندر و حداقل محدوده اندازه قالب از دیگر عوامل مهمی هستند که باید بررسی شوند.

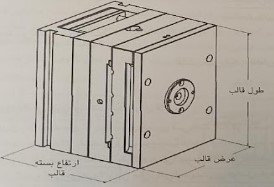

اندازه قالب با سه متغیر تعریف می شود:

. ارتفاع مجموعه (ارتفاع پشته) الگو (H):

فاصله بین دو طرف قالب در جهت باز و بسته شدن در هنگام بسته شدن کامل قالب را ارتفاع بسته می گویند.

. عرض قالب (B):

فاصله اضلاع عمودی قالب در جهت تزریق پلاستیک می باشد. این پارامتر در فرم های نصب شده در ماشین های افقی استفاده می شود، اما تعاریف به اشکال دیگر نیز تعمیم داده شده است.

یافت

طول الگو (L):

فاصله بین سطوح بالایی و پایینی قالب را طول قالب می گویند قالب باید به طور طبیعی در دستگاه قرار گیرد تا حداقل دو طرف قالب روی صفحات دستگاه نصب شود. دو طرف دیگر قالب ممکن است معلق باشد، اما ناحیه تزریق نباید فراتر از صفحات باشد. محل تزریق باید همیشه با صفحات پوشانده شود. اگر لحاف به طور کامل پوشانده نشده باشد، فشار تزریق می تواند به راحتی صفحات را جابجا کند و باعث شود که صفحات تا حدی تقسیم شوند.

فشار تزریق:

فشار تزریق می تواند بسیار زیاد باشد و اگر قالب به خوبی روی صفحه دستگاه ننشیند، می توان نیروی زیادی به قالب وارد کرد که می تواند به قطعات قالب آسیب برساند. به عبارت دیگر، قالب نباید خیلی کوچکتر از صفحات باشد و نباید از 75-70 درصد فاصله بین میله ها کمتر باشد.

این سوال در ماشین های ضامن بسیار ضروری است زیرا در این نوع ماشین های تزریقی نیروی گیره به محیط خارجی اعمال می شود نه به مرکز صفحه و در سیستم گیره پشتیبانی می شود. حتی اگر پایه ها در قالب حمایت شوند، به دلیل عدم پشتیبانی مناسب، انحرافات احتمالی باعث ایجاد نقص در برخی از قطعات می شود.

در مورد ارتفاع قالب، هر دستگاه قالب گیری تزریقی دارای حداکثر و حداقل ارتفاع برای قالب است که دستگاه قالب گیری تزریقی می تواند آن را بپذیرد. قالب به صفحه متحرک چسبانده شده و تناژ قابل تنظیم روی قالب اعمال می شود و به دلیل محدودیت مسافت طی در باز و بسته شدن، ارتفاع قالب باید بیشتر از این محدوده باشد، در صورتی که کوچکتر از این باشد. اندازه قالب در حداقل ارتفاع مورد نیاز، هرگز نمی توان صفحات را لمس کرد. نیمی از قالب را بدهید. بنابراین حداقل ارتفاع قالب نیز مهم است.

از طرفی برای تناسب قالب با دستگاه، قالب باید کمتر از حداکثر ارتفاع قالب باشد. دوره مورد نیاز برای باز کردن قالب به طور کلی به ابعاد قطعه در جهت تزریق بستگی دارد. دنباله شروع باید زمانی باشد که نیمه های قالب کاملاً باز شده باشند، و به اندازه کافی از هم فاصله داشته باشند که قطعه بتواند به راحتی پایین بیاید. مسیر باز شدن قالب باید همیشه بزرگتر از بزرگترین ابعاد قطعه در جهت تزریق باشد.

همچنین برای سفارش انواع قالب اینجا را کلیک کنید.

تناژ دستگاه تزریق پلاستیک

فشار تزریق پلاستیک بر روی حفره قالب فشار وارد می کند که می تواند نیمه های قالب را از یکدیگر جدا کند. برای بسته نگه داشتن قالب، این نیرو باید توسط دستگاه خنثی شود، اگر فشار تزریق پلاستیک از نیروی گیره استفاده شده در دستگاه بیشتر باشد، قالب باز می شود و پلاستیک در خط جداسازی آن قطعا خارج می شود. از باز شدن قالب و ایجاد نقص در قالب. چنین قطعه ای به عنوان سوراخ شناخته می شود. نیرویی که باعث بسته شدن قالب می شود، تناژ گیره دستگاه تزریق نامیده می شود. به طور کلی نیروی گیره دستگاه تزریق بر حسب تن اندازه گیری می شود. تناژ مورد نیاز برای بخش را می توان از قوانین زیر محاسبه کرد:

فشار تزریق x (مساحت تصویر کانال + تعداد کاشی x ناحیه تصویر قسمت) = تناژ مورد نیاز

ناحیه ای که تصویربرداری می شود در واقع ناحیه مقطع در جهت تزریق یا نمایش تصویر شده از مقطع در جهت تزریق است. هر ماده با فشار معینی قطعه را پر می کند و در نتیجه به مقدار معینی گیره نیاز است.

به عنوان مثال، مواد کریستالی به نیروی فشاری معادل 3.5 تا 4.5 تن در هر اینچ مربع از سطح تصویر نیاز دارند، در حالی که مواد بی شکل به 2.5 تا 4.0 تن نیروی فشاری در هر اینچ مربع از سطح تصویر نیاز دارند. محاسبه فوق یک قانون سرانگشتی است و عوامل دیگری مانند ضخامت دیواره، طول جریان پلاستیک و جهت جریان پلاستیک می تواند تاثیر بسزایی در تناژ مورد نیاز داشته باشد.

با استفاده از رابطه فوق، تناژ مورد نیاز هنگام تزریق پلاستیک از پهلو کمتر از تزریق از طرف مقابل است. در نتیجه طول آبشار نقش مهمی در تن صدا دارد. وقتی قالب پر شد، تن ها مورد نیاز است. فشار تزریق بالا در قالبی که پر نیست، نیروی قالب به واحد گیره وارد نمی شود، اگر قالب کاملا پر نباشد، قرار دادن تجهیزات اضافی باعث ایجاد نیرو در گیره می شود.

بنابراین، در قطعات ضخیم، فشار فشار (دوم) و ذخیره سازی (سوم) تعیین می کند که آیا تناژ قالب مورد نیاز وجود دارد یا خیر. در بخش بستن ارقام تناژ بسیار پیچیده است و به راحتی قابل پیش بینی نیست. برنامه های شبیه سازی کامپیوتری این محاسبات را به صورت عددی و بر اساس اصول مکانیک سیالات محاسباتی انجام می دهند که نتایج قابل قبولی را ارائه می دهند، اما در استفاده از این نتایج باید دقت شود.

درصد تزریق استفاده شده:

مهم ترین عامل سازگاری، نسبت ظرفیت تزریق مصرفی است و این موضوع اغلب نادیده گرفته می شود. ظرفیت تزریق تصوری از مقدار پلاستیک قابل تزریق در قالب در مقایسه با حداکثر مقدار پلاستیکی است که سیلندر دستگاه می تواند در خود نگه دارد، به عبارت دیگر، ظرفیت تزریق کسری از مواد موجود در آن است. . قالب .

مقدار توان تزریق مصرفی باید همیشه در حدود 200 درصد کل توان موجود باشد. نیروی تزریق کمتر از 20 باعث عدم تعادل در مقدار پلاستیک تزریق شده به قالب می شود. فشار و سرعت ماردون مدتی طول می کشد تا به فشار و سرعت تنظیم شده برسد.

اگر ظرفیت تزریق خیلی کم باشد، ممکن است این فاز مناسب نباشد، زیرا زمان کافی برای رسیدن فشار و سرعت به مقادیر لازم وجود ندارد، علاوه بر این رزینی که فشار ایجاد کرده است به طور ناگهانی متوقف می شود. غیر قابل پیش بینی است و منجر به تغییرات زیادی در پر شدن قالب می شود. به طور کلی، ظرفیت تزریق کوچک تغییرات بزرگتری ایجاد می کند و ظرفیت تزریق باید حداقل 20 درصد بیشتر باشد.

همچنین ظرفیت قالب گیری تزریقی برای اطمینان از پر شدن باید حدود 30-35 درصد باشد. مقدار ظرفیت تزریق نباید از 80% تجاوز کند، همانطور که قبلا توضیح داده شد، مدتی طول می کشد تا مواد ذوب و همگن شوند. هنگامی که دستگاه و دستگاه سیلندر با سرعت بالا و فشار معکوس شل می شوند، گاهی اوقات دانه های ذوب نشده مواد از سرسیلندر خارج می شوند. دلیل این امر این است که گرانول ها زمان کافی برای حل شدن و اطمینان از انحلال یکنواخت ندارند، زیرا ظرفیت تزریق در طی فرآیند تخلیه (تمیز کردن) سیلندر بالا است.

در مورد قالب های رزوه ای، مشکل انتقال فشار وارد شده به پیچ از طریق شکاف است، زیرا منبع تغذیه نوک (نوک) از نقطه تزریق خارج می شود، زیرا پلاستیک مذاب فشرده شده است، بنابراین نیرو به راحتی قابل انتقال و دقت نیست. در این حالت بسته به حجم محلول در کلکتور، حداقل حجم تزریق باید بیش از 20 درصد باشد. این حجم نباید در محاسبات استفاده شود، فقط برای محاسبه حداقل درصد مورد نیاز از ظرفیت تزریق.

زمان نگهداری مواد در سیلندر:

برابر با زمان ماندن پلاستیک در قسمت تزریق دستگاه است. بنابراین کل زمان لازم از ورود مواد به جعبه تغذیه قیف تا خروج از نازل به عنوان زمان ماندگاری پلاستیک در سیلندر خوانده می شود.محاسبات نظری این زمان با معادله زیر ارائه می شود:

(وزن مجرا + تعداد سوراخ X وزن (عدد) / ظرفیت پاشش دستگاه = زمان نگهداری

* زمان چرخه (چگالی پلاستیک / 1.06) ×

برای هر ماده، زمان نگهداری مناسب در سیلندر توصیه می شود زیرا پلاستیک حساس به حرارت است و در صورت قرار گرفتن در معرض دمای بالا تجزیه می شود. پی وی سی نمونه بارز مواد حساس به حرارت است که نمی توان آن را برای مدت طولانی در سیلندرها نگهداری کرد و به سرعت تجزیه می شود و اسید هیدروکلریک آزاد می کند که تحریک کننده و خطرناک است.

قالب پلاستیک قالب تزریق پلاستیک تولید قطعه پلاستیک طراحی قالب تزریق پلاستیک کارگاه تزریق پلاستیک کارحانه تزریق پلاستیک محصولات تزریق پلاستیک ساخت قطعه پلاستیک تزریق پلاستیک قالب سازی تزریق پلاستیک قالب سازی در کرج قالب سازی در قزوین قالب سازی در تهران قالب سازی در قم کارگاه قالب سازی تزریق پلاستیک